合肥醫藥廠制劑車間潔凈廠房設計驗收方案

來源:www.dg-tianhong.net.cn 作者:空氣好凈化

發布時間:2021-08-12 09:04:07點擊:次

合肥醫藥廠制劑車間潔凈廠房主要是藥品生產過程有直接聯系的HVAC系統、水系統、工藝氣體過濾系統、消防系統、臭氧消毒系統。新建制劑廠房各系統安裝均按相關規范要求進行。

一、制劑車間潔凈廠房總體布局設計

1、口服固體制劑生產車間廠房在鍋爐房的上風口處,主要系統包括空調機房、制水站、空壓機房、配電室等。

2、口服固體制劑生產車間車間內部墻體及吊頂均為彩鋼結構,用中性密封膠密封縫隙;不銹鋼圓弧進行銜接和密封,一般生產區全部為水磨石地面,凈化區域為綠色環保環氧樹脂自流平地坪。門框和密封窗框均采用異形鋁材,潔凈區安全門為正面玻璃—臨時破開結構,在明顯位置設有破門工具。主要管道設置于技術夾層,并對連接部位進行密封。

3、口服固體制劑生產車間潔凈廠房結構圍護、隔斷均為δ=50mm巖棉夾芯彩鋼板,頂面與墻面、圍護墻上下角、地面與圍護墻面之間的夾角均為R50鋁合金弧形連接,對角為三維角結構,玻璃與夾芯彩鋼板之間過度為圓坡形,易于清潔。

4、口服固體制劑潔凈區應包括:物料傳遞室、原輔料暫存室、粉碎室、稱量備料室及前室、制粒干燥室、研磨熱融室、擠出滾圓室、總混室、壓片室、膠囊充填室、流、中轉站、鋁塑包裝室、塑瓶包裝間、潔具室、器具清洗室、器具存放室、IPC室、廢棄物傳遞室以及人員洗手消毒、手消毒,潔凈級別設置為D級。

5、根據新版GMP(2010年修訂)要求,潔凈區凈化送風采用頂送下側回風形式;粉碎室、制粒干燥室、總混室、稱量備料室等相對負壓房間采用側墻直排。潔凈區送風終端均采用高效過濾,回風口為可拆洗鋁合金百頁窗(過濾層為紗網無紡布),回風口底邊距地面200mm,送風系統管道采用優質鍍鋅板制作,回風采用角柱形豎井回風,對直排管道加裝止回閥。

6、不同等級的潔凈室之間的壓差大于10Pa,潔凈室與外環境壓差大于10Pa,并裝有微壓差計。為保證車間空調系統的正常使用,空調送風系統設置有自動故障報警系統。

7、配電系統、工藝用水系統及物料系統走技術夾層,車間垂直管路供給。潔凈區物料供給管道全部采用304不銹鋼材質,夾層與潔凈區之間管道按要求進行密封,并注塑進行密封保護,以實施有效的隔離。潔凈區地漏全部用水封式地漏。

8、為了保證生產車間的消防安全,車間設有安全防火煙感自動報警系統,并配置有消防栓和滅火器,及自動抽煙系統。一般生產區配備的干粉滅火器,潔凈區配備的氣體滅火器。

9、由于產品生產對潔凈室的環境溫度和相對濕度沒有特殊的要求,因此對潔凈區的溫濕度進行整體的控制,系統送風和回風均設置有溫濕度顯示儀,有效的控制送風溫濕度,和監控回風溫濕度,便于對車間潔凈區溫濕度進行整體的控制和調整。

10、車間設有壓縮空氣系統用于藥品生產和啟動氣動閥門開關等,直接接觸藥品生產的壓縮空氣經除油、除水、除菌三級過濾,三級過濾后的壓縮空氣管道全部采用316L的不銹鋼材質制作。

11、車間人流、物流分開設置,進入潔凈區的人流通道、物流通道不產生交叉污染,人員凈化更及后進入潔凈區,物料外清后,經物料傳送室進入潔凈區。

二、制劑凈化車間廠房確認目的

確認制劑凈化車間廠房及設施設計及建設符合《醫藥工業潔凈廠房設計規范》(GB50457-2008)規范要求,空氣凈化系統設計、安裝符合《藥品生產質量管理規范》(2010年修訂)要求,能夠正常運行,各項性能指標符合設計要求,確保制劑車間空氣凈化系統符合規范要求。主要依據如下:

1、《藥品生產質量管理規范》(2010年修訂);

2、空調凈化系統操作及設備說明書等技術資料;

3、《藥品生產確認指南》(2003);

4、《新版GMP實施指南》;

5、《確認管理規程》;

6、《醫藥工業潔凈室懸浮粒子檢測方法》(GB/T16292-2010);

7、《醫藥工業潔凈室(區)浮游菌測試方法》(GB/T16293-2010);

8、《醫藥工業潔凈室(區)沉降菌的測試方法》(GB/T16294-2010);

9、《潔凈室及相關受控環境國際標準》(ISO14644.1~7);

10、《建筑給水排水設計規范》(GB50015-2003);

11、《建筑滅火器配制設計規范》(GB50140-2005);

12、《建筑設計防火規范》(GB50016-2006);

13、《建筑地面設計規范》(GB50037-2002);

14、《砌體結構設計規范》(GB50003-2001);

15、《醫藥工業潔凈廠房設計規范》(GB50457-2008);

16、《潔凈室施工及驗收規范》(GB50591-2010)。

三、確認內容

1、依據《潔凈室施工及驗收規范》(GB50591-2010)確認廠房及設施符合醫藥工業潔凈廠房設計規范》(GB50457-2008)要求,確定制劑廠房及設施與空調凈化系統的技術指標及其設計要求符合設計要求,確認系統材質和質量符合預定要求及GMP規范的要求,系統的設計標準能滿足制劑車間潔凈度的要求。

2、制劑車間潔凈廠房及設施是保證空調凈化系統完整實現的基礎與平臺,消防設施是安全生產的保證,空調凈化系統是保障生產潔凈環境的關鍵設施。凈化工程有限公司按《藥品生產質量管理規范》(2010修訂)的標準和雙方確定的工藝布局進行設計、制造、安裝空調凈化系統。空調凈化系統設有冷水機組、涼水塔、組合式空調機組、送回風管道、高效風口、回風口、新風口。管道系統有消聲器、防火閥、風量調節閥。

3、性能確認內容:潔凈室(區)換氣次數、溫濕度、壓差、懸浮粒子、沉降菌、浮游菌、高效過濾器的風速、風量、噪聲、照度。高效送風口風速及換氣次數測試。

4、高效送風口測試目的:是通過風速的測試計算各房間實際風量,再根據各房間實際風量和體積計算出換氣次數,證明系統的換氣次數符合潔凈區設計要求。若有偏差,應調節相應的風閥使系統符合設計標準要求。

5、智能風速計測試方法:按下圖指示位置在15分鐘內對準高效送風口過濾器下迎氣流方向測試5點風速,計算平均風速。可據風口形狀、大小來設計測風點數。

6、標準:潔凈級別在C級或D萬級的風口測試風量與設計風量之差應在設計風量的±15%內(換氣次數:D級(≥18次/h)、C級(≥25次/h)、A級單向層流應均勻送風,風速為0.36~0.54m/s(指導值)(A級只測風速)。

7、房間靜壓差測試:測試儀器為壓差計,壓差應在風量測試之后進行,并應從平面上最里面的房間依次向外測試。測量前應將所有的門都關閉,測量時不允許有人穿越房間。標準為生產運行時,保證空氣潔凈級別不同的相鄰房間之間靜壓差應大于10帕;潔凈室(區)與室外大氣靜壓差應大于10帕;同一空氣潔凈級別的相鄰房間之間靜壓差應大于10帕生產結束后,保證空氣潔凈級別不同的相鄰房間之間靜壓差應大于5帕;潔凈室(區)與室外大氣靜壓差應大于5帕;同一空氣潔凈級別的相鄰房間之間靜壓差應大于2帕。

8、房間溫濕度測試:測試儀器為溫濕度計,主要于空調凈化系統運行1小時后,用溫濕度壓差測試儀分別測試各房間溫度和濕度,共測3天進行,每天測一次,并記錄每次測試結果。要求溫、濕度測試應在風量風壓調整后進行。測點應放在潔凈室有代表性的工作區或潔凈室中心。標準為溫度:18~26℃;相對濕度:45~65%。

9、為使藥品生產環境達到規定空氣凈化級別要求,需對潔凈區空氣做滅菌處理,我們現采用的方法為臭氧滅菌處理。根據GMP要求必須對滅菌效果進行檢測并確認。臭氧在常溫、常壓下分子結構不穩定,很快自行分解成氧(O2)和單個氧原子(O),后者具有很強的活性,對細菌有極強的氧化作用,臭氧氧化分解了細菌內部氧化葡萄糖所必需的酸,從而破壞其細胞膜,將它殺死。多余的氧原子則會自行重新組合成為普氧分子(O2),不存在任何有毒殘留物,故稱無污染消毒劑,它不但對各種細菌有較強的殺滅能力,而且對殺死霉菌也很有效。

臭氧濃度的測試方法:擬定在臭氧發生器開啟20分鐘后,每隔10分鐘檢測人員進入具有代表性的潔凈房間,用臭氧氣體檢測儀測試室內臭氧濃度;根據衛生部《消毒技術規范》記載,臭氧對空氣中的微生物有明顯的殺滅作用,采用20mg/m3濃度的臭氧,作用30分鐘,對自然菌的殺滅率達到90%以上。

通過公式計算,該潔凈區臭氧達到消毒濃度時需要約12.6分鐘,即可達到殺滅沉降菌所需臭氧濃度,為確保消毒效果,將臭氧消毒時間暫定為20分鐘。可接受的標準:時間:開機20分鐘后。保持運行30分鐘。標準:凈化區臭氧濃度≥10ppm。

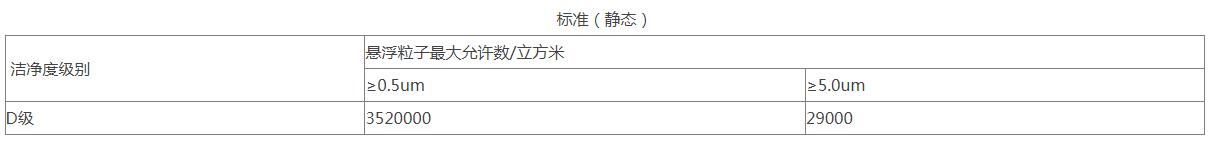

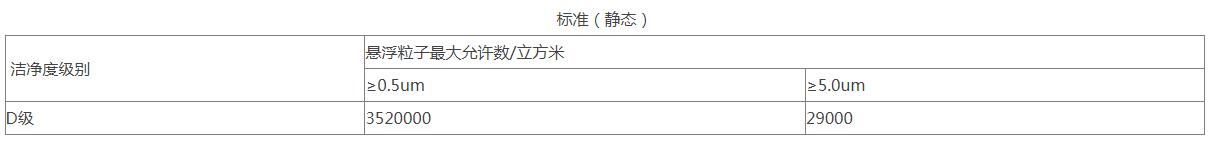

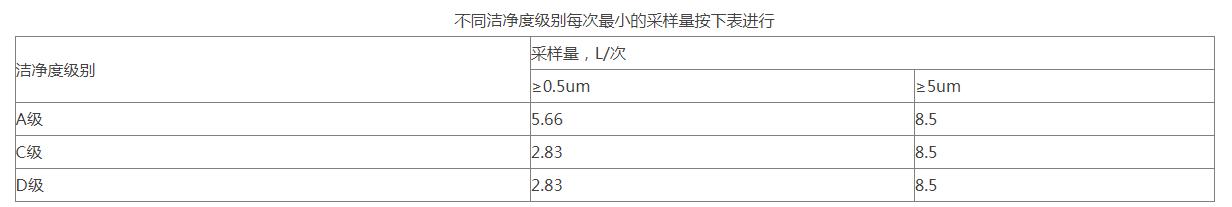

10、潔凈度級別相符認定條件:在靜態情況下,對制劑生產車間進行功能間潔凈度的相符性級別認定。認定標準為ISO14644-1。 相符性認定辦法及依據ISO14644-1,對潔凈區懸浮粒子進行測試,依據測試結果,對潔凈度級別相符性認定,確認潔凈區級別符合設計要求。D級潔凈區(靜態)空氣懸浮粒子的級別分別為ISO 8。在確認級別時,應當使用采樣管較短的便攜式塵埃粒子計數器,避免≥5.0um懸浮粒子在遠程采樣系統的長采樣管中沉降。在單向流系統中,應當采用等動力學的取樣頭。測試儀器為塵埃粒子計數器;測試部位為空調凈化系統送風口、各級潔凈室。

相符性認定辦法及依據ISO14644-1,對潔凈區懸浮粒子進行測試,依據測試結果,對潔凈度級別相符性認定,確認潔凈區級別符合設計要求。D級潔凈區(靜態)空氣懸浮粒子的級別分別為ISO 8。在確認級別時,應當使用采樣管較短的便攜式塵埃粒子計數器,避免≥5.0um懸浮粒子在遠程采樣系統的長采樣管中沉降。在單向流系統中,應當采用等動力學的取樣頭。測試儀器為塵埃粒子計數器;測試部位為空調凈化系統送風口、各級潔凈室。

相符性認定辦法及依據ISO14644-1,對潔凈區懸浮粒子進行測試,依據測試結果,對潔凈度級別相符性認定,確認潔凈區級別符合設計要求。D級潔凈區(靜態)空氣懸浮粒子的級別分別為ISO 8。在確認級別時,應當使用采樣管較短的便攜式塵埃粒子計數器,避免≥5.0um懸浮粒子在遠程采樣系統的長采樣管中沉降。在單向流系統中,應當采用等動力學的取樣頭。測試儀器為塵埃粒子計數器;測試部位為空調凈化系統送風口、各級潔凈室。

相符性認定辦法及依據ISO14644-1,對潔凈區懸浮粒子進行測試,依據測試結果,對潔凈度級別相符性認定,確認潔凈區級別符合設計要求。D級潔凈區(靜態)空氣懸浮粒子的級別分別為ISO 8。在確認級別時,應當使用采樣管較短的便攜式塵埃粒子計數器,避免≥5.0um懸浮粒子在遠程采樣系統的長采樣管中沉降。在單向流系統中,應當采用等動力學的取樣頭。測試儀器為塵埃粒子計數器;測試部位為空調凈化系統送風口、各級潔凈室。

測試步驟:要在潔凈室(區)凈化空氣系統已處于正常運行狀態,潔凈室(區)應沒有生產人員的情況下進行測試。按照塵埃粒子計數器標準操作規程測量大于等于0.5um、大于等于5um粒子濃度。測量是靜態測試,要在HVAC系統至少運行30分鐘后開始采樣,按照少量采樣點數在房間內均勻分布,總采樣次數不得少于3次。

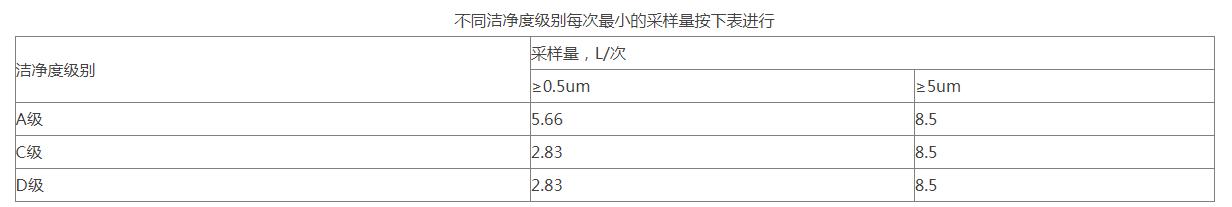

11、采樣點一般在離地面0.8m高度水平面上均勻布置,特殊情況下,可以就近選擇,但原則上要避開回風口。采樣點多于5點時,也可以在離地平0.8m~1.5m高度的區域內分層布置,但每層不少于5點。 采樣次數的限定對于任何小潔凈室或局部空氣凈化區域,采樣點的數目不得少于2個,總采樣次數不得少于5次。每個采樣點的采樣次數可以多于1次,且不同采樣點的采樣次數可以不同。

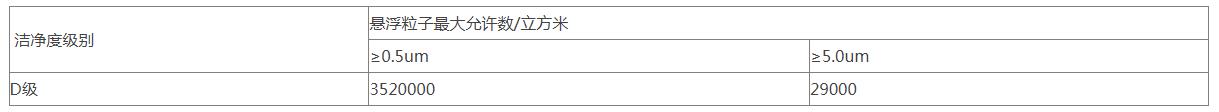

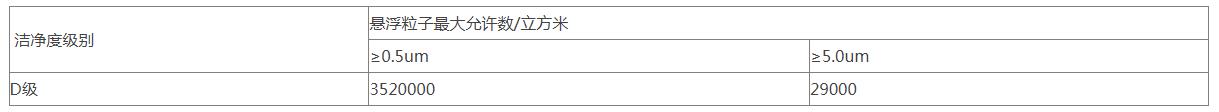

采樣次數的限定對于任何小潔凈室或局部空氣凈化區域,采樣點的數目不得少于2個,總采樣次數不得少于5次。每個采樣點的采樣次數可以多于1次,且不同采樣點的采樣次數可以不同。 12、潔凈度靜態測試:在生產操作全部結束以后,全部操作人員撤出生產現場,經20分鐘的自凈后,進行空氣懸浮粒子的靜態檢測,并確定警戒限和糾偏限(分別暫定為法定標準的50%及80%)。制劑車間的潔凈級別為D級,在靜態情況下,靜態的標準為:

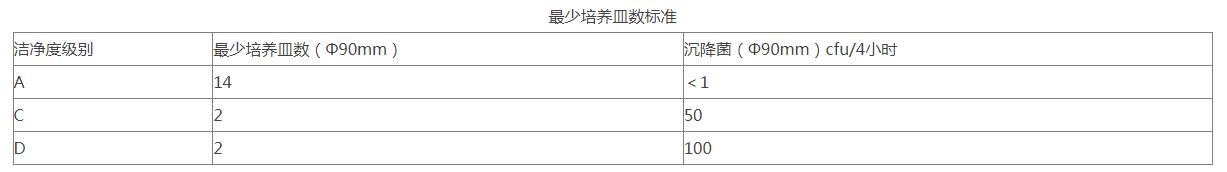

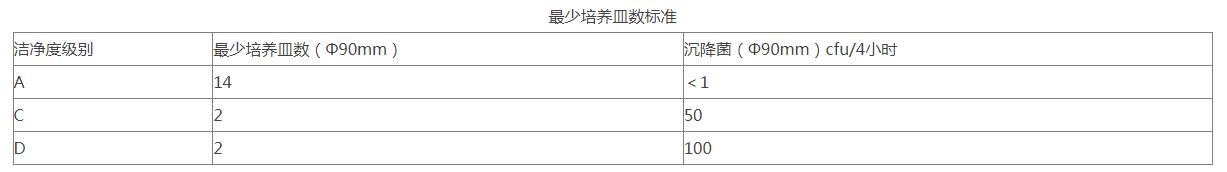

12、潔凈度靜態測試:在生產操作全部結束以后,全部操作人員撤出生產現場,經20分鐘的自凈后,進行空氣懸浮粒子的靜態檢測,并確定警戒限和糾偏限(分別暫定為法定標準的50%及80%)。制劑車間的潔凈級別為D級,在靜態情況下,靜態的標準為: 各潔凈室沉降菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定沉降菌的警戒限度和糾偏限度(分別暫定為法定標準的50%及80%)。主要測試方法為《醫藥工業潔凈室(區)沉降菌的測試方法》(GB/T16294-2010);取樣部位各潔凈室房間。取樣器具為培養皿(Φ90mm×15mm);取樣步驟及方法在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行沉降菌測試。用培養皿(Φ90mm×15mm)和瓊脂培養基進行培養,在采樣點放置,打開平皿蓋,使培養基暴露時間可以少于4小時,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。(采樣點數目同懸浮粒子)

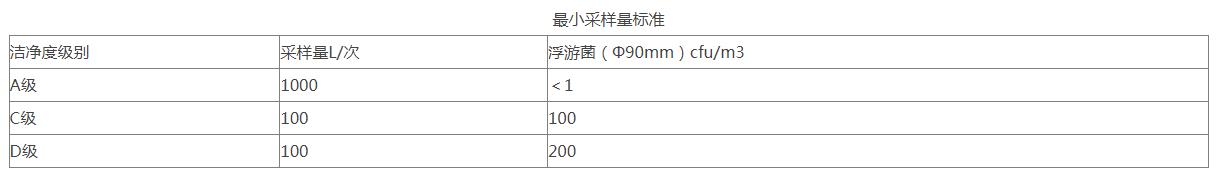

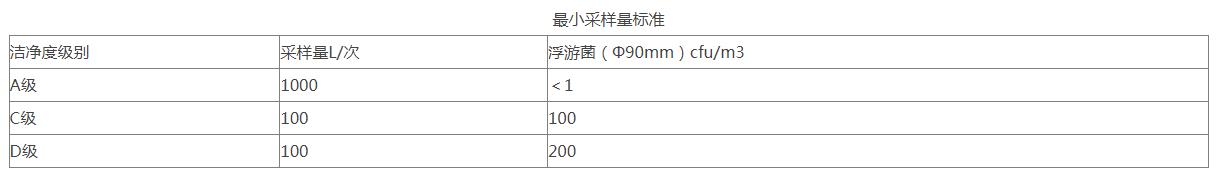

各潔凈室沉降菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定沉降菌的警戒限度和糾偏限度(分別暫定為法定標準的50%及80%)。主要測試方法為《醫藥工業潔凈室(區)沉降菌的測試方法》(GB/T16294-2010);取樣部位各潔凈室房間。取樣器具為培養皿(Φ90mm×15mm);取樣步驟及方法在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行沉降菌測試。用培養皿(Φ90mm×15mm)和瓊脂培養基進行培養,在采樣點放置,打開平皿蓋,使培養基暴露時間可以少于4小時,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。(采樣點數目同懸浮粒子) 13、各潔凈室浮游菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定浮游菌的警戒限和糾偏限(分別暫定為法定標準的50%及80%)。測試依據《醫藥工業潔凈室(區)浮游菌測試方法》(GB/T16293-2010);取樣部位各潔凈室房間。取樣器具為Φ90mm玻璃平皿。取樣步驟在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行浮游菌菌測試。用Φ90mm玻璃平皿和大豆酪蛋白瓊脂培養基(TSA)進行培養,在采樣點放置,打開平皿蓋,使培養基表面顯露30分鐘后,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。采樣點的位置及采樣點的數量可以同懸浮粒子測試要求。(采樣點數目同懸浮粒子)每個采樣點取樣一次。(每個采樣點一般只采樣一次)

13、各潔凈室浮游菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定浮游菌的警戒限和糾偏限(分別暫定為法定標準的50%及80%)。測試依據《醫藥工業潔凈室(區)浮游菌測試方法》(GB/T16293-2010);取樣部位各潔凈室房間。取樣器具為Φ90mm玻璃平皿。取樣步驟在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行浮游菌菌測試。用Φ90mm玻璃平皿和大豆酪蛋白瓊脂培養基(TSA)進行培養,在采樣點放置,打開平皿蓋,使培養基表面顯露30分鐘后,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。采樣點的位置及采樣點的數量可以同懸浮粒子測試要求。(采樣點數目同懸浮粒子)每個采樣點取樣一次。(每個采樣點一般只采樣一次)

14、各潔凈室噪聲、照度測試采用=噪聲監測儀和照度計;通過用噪聲監測儀及照度計在各主要功能房間進行測試。標準為噪聲:≤75dB;照度:主要工作室照度應不低于300勒克斯,其他房間應不低于150勒克斯。

14、各潔凈室噪聲、照度測試采用=噪聲監測儀和照度計;通過用噪聲監測儀及照度計在各主要功能房間進行測試。標準為噪聲:≤75dB;照度:主要工作室照度應不低于300勒克斯,其他房間應不低于150勒克斯。

采樣次數的限定對于任何小潔凈室或局部空氣凈化區域,采樣點的數目不得少于2個,總采樣次數不得少于5次。每個采樣點的采樣次數可以多于1次,且不同采樣點的采樣次數可以不同。

采樣次數的限定對于任何小潔凈室或局部空氣凈化區域,采樣點的數目不得少于2個,總采樣次數不得少于5次。每個采樣點的采樣次數可以多于1次,且不同采樣點的采樣次數可以不同。 12、潔凈度靜態測試:在生產操作全部結束以后,全部操作人員撤出生產現場,經20分鐘的自凈后,進行空氣懸浮粒子的靜態檢測,并確定警戒限和糾偏限(分別暫定為法定標準的50%及80%)。制劑車間的潔凈級別為D級,在靜態情況下,靜態的標準為:

12、潔凈度靜態測試:在生產操作全部結束以后,全部操作人員撤出生產現場,經20分鐘的自凈后,進行空氣懸浮粒子的靜態檢測,并確定警戒限和糾偏限(分別暫定為法定標準的50%及80%)。制劑車間的潔凈級別為D級,在靜態情況下,靜態的標準為: 各潔凈室沉降菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定沉降菌的警戒限度和糾偏限度(分別暫定為法定標準的50%及80%)。主要測試方法為《醫藥工業潔凈室(區)沉降菌的測試方法》(GB/T16294-2010);取樣部位各潔凈室房間。取樣器具為培養皿(Φ90mm×15mm);取樣步驟及方法在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行沉降菌測試。用培養皿(Φ90mm×15mm)和瓊脂培養基進行培養,在采樣點放置,打開平皿蓋,使培養基暴露時間可以少于4小時,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。(采樣點數目同懸浮粒子)

各潔凈室沉降菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定沉降菌的警戒限度和糾偏限度(分別暫定為法定標準的50%及80%)。主要測試方法為《醫藥工業潔凈室(區)沉降菌的測試方法》(GB/T16294-2010);取樣部位各潔凈室房間。取樣器具為培養皿(Φ90mm×15mm);取樣步驟及方法在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行沉降菌測試。用培養皿(Φ90mm×15mm)和瓊脂培養基進行培養,在采樣點放置,打開平皿蓋,使培養基暴露時間可以少于4小時,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。(采樣點數目同懸浮粒子) 13、各潔凈室浮游菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定浮游菌的警戒限和糾偏限(分別暫定為法定標準的50%及80%)。測試依據《醫藥工業潔凈室(區)浮游菌測試方法》(GB/T16293-2010);取樣部位各潔凈室房間。取樣器具為Φ90mm玻璃平皿。取樣步驟在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行浮游菌菌測試。用Φ90mm玻璃平皿和大豆酪蛋白瓊脂培養基(TSA)進行培養,在采樣點放置,打開平皿蓋,使培養基表面顯露30分鐘后,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。采樣點的位置及采樣點的數量可以同懸浮粒子測試要求。(采樣點數目同懸浮粒子)每個采樣點取樣一次。(每個采樣點一般只采樣一次)

13、各潔凈室浮游菌測試目的是確認空調凈化系統的環境能夠達到要求,并確定浮游菌的警戒限和糾偏限(分別暫定為法定標準的50%及80%)。測試依據《醫藥工業潔凈室(區)浮游菌測試方法》(GB/T16293-2010);取樣部位各潔凈室房間。取樣器具為Φ90mm玻璃平皿。取樣步驟在HVAC系統至少運行30分鐘,房間的溫濕度及相對壓差達到要求后,方可進行浮游菌菌測試。用Φ90mm玻璃平皿和大豆酪蛋白瓊脂培養基(TSA)進行培養,在采樣點放置,打開平皿蓋,使培養基表面顯露30分鐘后,將平皿蓋蓋上,然后在30~35℃條件下培養48小時后計數。采樣點的位置及采樣點的數量可以同懸浮粒子測試要求。(采樣點數目同懸浮粒子)每個采樣點取樣一次。(每個采樣點一般只采樣一次) 14、各潔凈室噪聲、照度測試采用=噪聲監測儀和照度計;通過用噪聲監測儀及照度計在各主要功能房間進行測試。標準為噪聲:≤75dB;照度:主要工作室照度應不低于300勒克斯,其他房間應不低于150勒克斯。

14、各潔凈室噪聲、照度測試采用=噪聲監測儀和照度計;通過用噪聲監測儀及照度計在各主要功能房間進行測試。標準為噪聲:≤75dB;照度:主要工作室照度應不低于300勒克斯,其他房間應不低于150勒克斯。

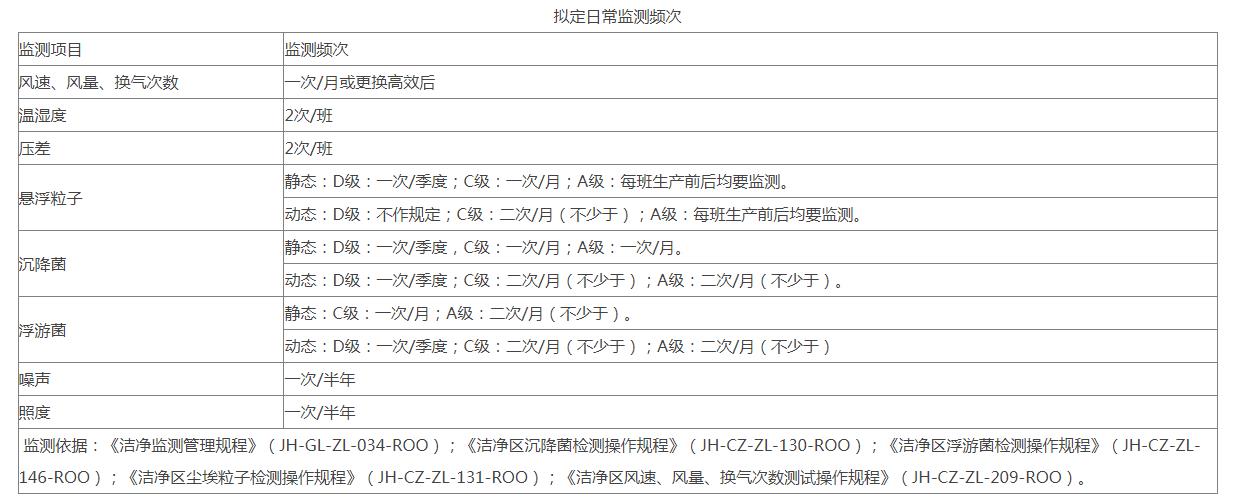

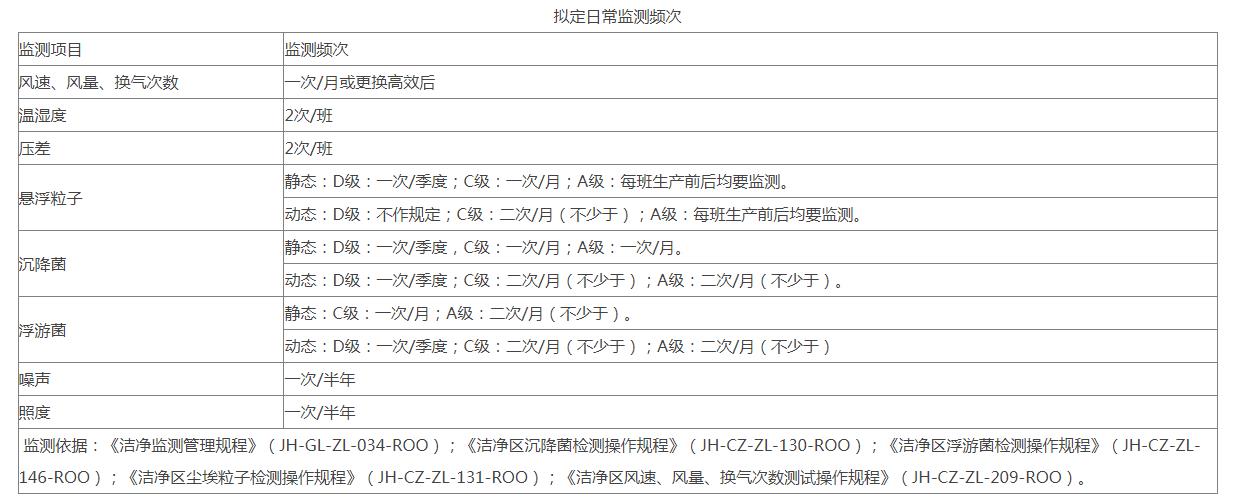

15、異常情況處理:系統運行確認過程中,應嚴格按照各標準操作程序、維護保養程序、設計要求進行操作和判定。出現個別項目不符合標準的結果時,應按下列程序進行處理:潔凈室空氣環境監測出現個別房間個別指標不合格的則應重新取樣一次,檢測不合格的指標;其它運行確認項目不符合要求時,應重新調試或請供應商現場調試;若屬設備方面的原因,必要時報確認小組,調整設備運行參數或對設備進行處理。 監測依據:《潔凈監測管理規程》(JH-GL-ZL-034-ROO);《潔凈區沉降菌檢測操作規程》(JH-CZ-ZL-130-ROO);《潔凈區浮游菌檢測操作規程》(JH-CZ-ZL-146-ROO);《潔凈區塵埃粒子檢測操作規程》(JH-CZ-ZL-131-ROO);《潔凈區風速、風量、換氣次數測試操作規程》(JH-CZ-ZL-209-ROO)。

監測依據:《潔凈監測管理規程》(JH-GL-ZL-034-ROO);《潔凈區沉降菌檢測操作規程》(JH-CZ-ZL-130-ROO);《潔凈區浮游菌檢測操作規程》(JH-CZ-ZL-146-ROO);《潔凈區塵埃粒子檢測操作規程》(JH-CZ-ZL-131-ROO);《潔凈區風速、風量、換氣次數測試操作規程》(JH-CZ-ZL-209-ROO)。

監測依據:《潔凈監測管理規程》(JH-GL-ZL-034-ROO);《潔凈區沉降菌檢測操作規程》(JH-CZ-ZL-130-ROO);《潔凈區浮游菌檢測操作規程》(JH-CZ-ZL-146-ROO);《潔凈區塵埃粒子檢測操作規程》(JH-CZ-ZL-131-ROO);《潔凈區風速、風量、換氣次數測試操作規程》(JH-CZ-ZL-209-ROO)。

監測依據:《潔凈監測管理規程》(JH-GL-ZL-034-ROO);《潔凈區沉降菌檢測操作規程》(JH-CZ-ZL-130-ROO);《潔凈區浮游菌檢測操作規程》(JH-CZ-ZL-146-ROO);《潔凈區塵埃粒子檢測操作規程》(JH-CZ-ZL-131-ROO);《潔凈區風速、風量、換氣次數測試操作規程》(JH-CZ-ZL-209-ROO)。

16、偏差處理:在執行本方案過程中發生任何偏差均應有文件記錄,并將所有偏差情況描述清楚,并列出偏差糾正結果,說明引起偏差的原因。實施責任人應保證結論正確無誤。確認小組應對本系統中所有偏差與糾正予以審核、認可。

安徽空氣好凈化工程有限公司是一家專注無塵車間、GMP車間、無菌車間、潔凈實驗室、醫療手術室等凈化工程潔凈室系統研發、設計、施工、升級、售后為一體的凈化工程全案解決方案服務商。立足安徽,服務全國,高標準要求工程質量,為客戶提供高品質的客戶服務,整體改善凈化潔凈室環境,打造國內安全舒適的實驗室手術室環境,精品品牌造就精品工程,矢志成為中國凈化工程行業精品品牌。